PRODUCTS製品情報

SUSTAINABILITYサステナビリティ

LICENSEライセンス

R&D研究開発

COMPANY会社情報

SEARCH検索

ポリプロピレンガイドPOLYETHYLENE GUIDE

高遮炎性 PP : 難燃性「ファンクスター™」

2025.10.03

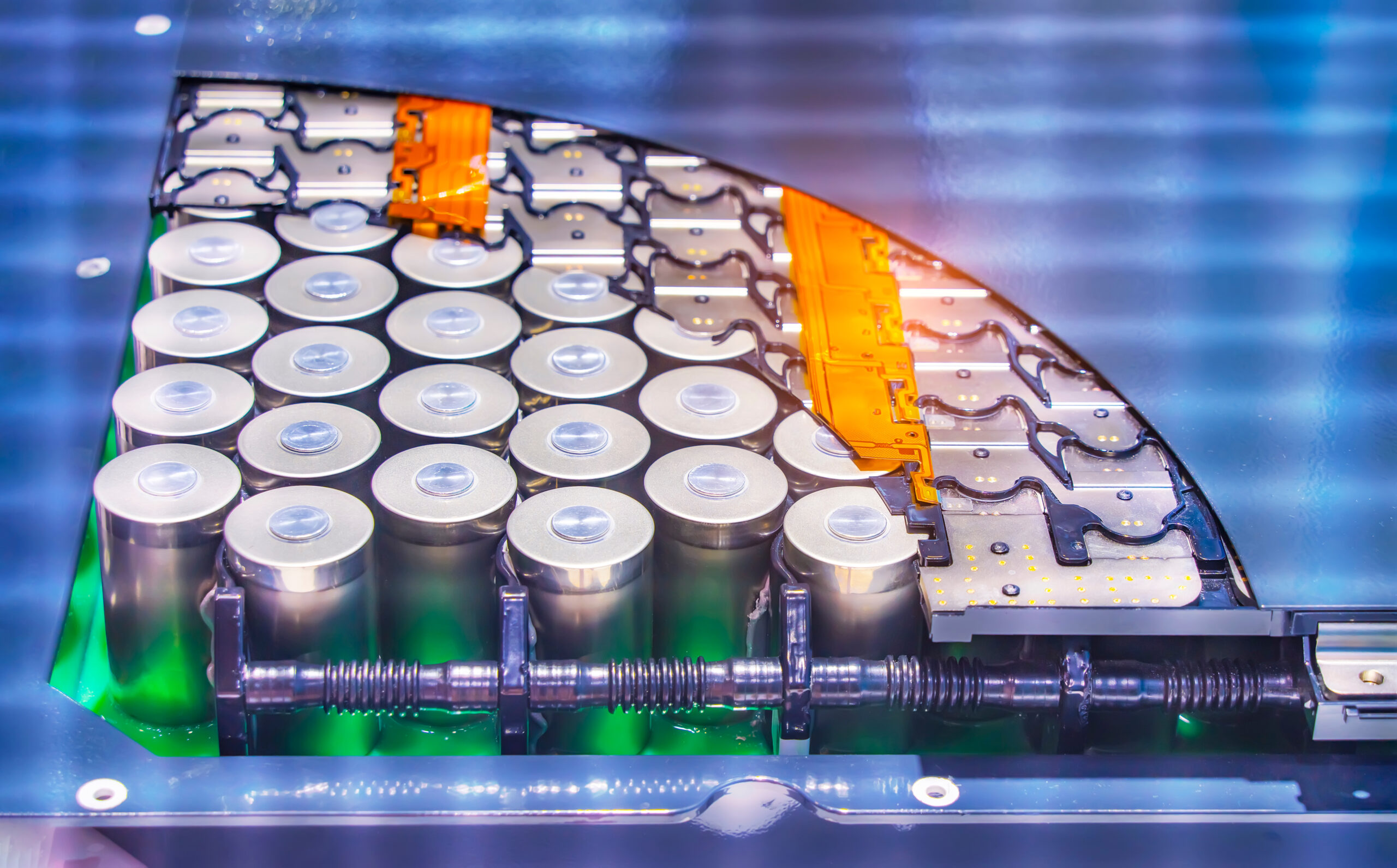

バッテリーケースの現状と課題

電動車は走行中に温室効果ガスを排出しないものの、従来のガソリン車やハイブリッド車に比べて航続距離が課題となっており、この課題を解決する目的でバッテリーパックの大型化が進むことで、さらなる軽量化だけでなく高い安全性が求められるようになってきています。

樹脂化によるメリットと技術課題

従来のバッテリーケースは、鉄やアルミなどに代表される金属製のため、高剛性で火災などに対する安全性は高いものの、電動車の電費という観点では課題が残っています。金属から樹脂へ代替することのメリットとして、軽量化だけでなくデザイン設計の自由度向上や部品の一体化(モジュール化)による工程数の削減が挙げられます。

一方、安全性という観点では、樹脂は金属よりも耐火性が劣るため、リチウムイオン電池の熱暴走にも耐えられる樹脂材料の開発が材料メーカーに期待されています。

難燃性「ファンクスター™」とは

ファンクスター™とは、JPP が独自の技術により開発した高性能ガラス長繊維強化熱可塑性樹脂です。

ファンクスター™は、ガラス短繊維強化 PP と比較して弾性率見合いの衝撃強度が高いだけでなく、高流動で外観特性に優れ、比強度は鉄の約 3 倍で、20~40%の部品軽量化が可能です。

難燃性「ファンクスター™」は、従来のファンクスターに JPP がこれまで培ってきた難燃配合設計技術を織り込み、高い難燃性を付与した開発中の新製品です。

難燃性「ファンクスター™」の特性

難燃性「ファンクスター™」は、UL2596 のトーチ&グリット試験において 7 サイクル達成、電池エンクロージャー熱暴走試験(BETR 試験)についても N3 規格でパスする高性能を有しているため、今後の電動車の軽量化に貢献することが期待されます。

下記に、代表例として BETR 試験の様子を簡易的に示します。

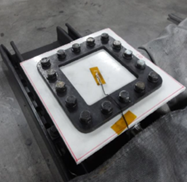

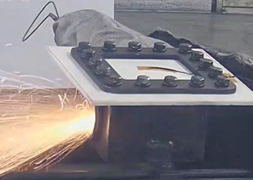

BETR 試験の方法は、25 本の電池を詰めた筐体上面に樹脂製試験片を固定(写真 1)し、熱暴走させます(試験規定は N3)。

熱暴走の結果、試験片上面に穴(ピンホールや暴発など)が空いた場合(写真 2)は要求性能を満たさないと判断され、穴が空かなかった場合(写真 3)は要求性能を満足する結果となります。

UL2596 BETR 試験

写真1 写真2 写真3

.

.

詳細に関するお問い合わせはこちら

免責事項

本記事に記載された試験結果、技術情報、推奨事項等は、弊社が蓄積した経験および実験室データに基づいて作成したもので、異なった条件下で使用される製品にそのまま適用できるとは限りません。

従いまして、お客様の製品、使用条件にそのまま適用できることを保証するものではなく、それらの活用に関してはお客様で責任を持って判断する必要があります。

弊社はいかなる場合においても、本製品を単独または他の製品と組み合わせて使用した場合の、製品への適合性及び本書に記載された用途における市場性と安全性については保証しません。

CONTACTお問い合わせ

お仕事のご依頼・ご相談はお気軽にお問い合わせください。

お客様に最適なソリューションをご提案いたします。